Les différents types de séchoirs pour sécher du houblon

Pourquoi sécher le houblon ?

Le maître-mot : sa bonne conservation

Comme pour la plupart des aliments, l’eau est un des constituants majeur du houblon. Bien qu’elle ne lui apporte aucune valeur énergétique, elle influence la structure des cônes, leur apparence, leur odeur, mais elle permet surtout aux bactéries de se développer et de potentiellement les détériorer (oxydation, moisissures). La teneur en eau d’un produit a donc une influence directe sur sa qualité. C’est à ce moment que le séchage intervient. Si l’on sèche le houblon, c’est pour réduire le taux d’humidité des cônes au minimum. Compris entre 78 et 80% après leur récolte, l’objectif est d’abaisser ce taux entre 8 et 10% après séchage pour que les micro-organismes, moisissures, levures et bactéries ne puissent pas se développer. Cette opération, qui doit s’effectuer dans les 4 à 6 heures après récolte, a donc pour but d’extraire en partie l’eau contenue dans les cônes afin de permettre leur bonne conservation, tant au niveau de leurs qualités aromatiques que dans le temps. Cependant, le séchage créé également des transformations inévitables qui sont plus ou moins accentuées par les propriétés initiales du produit et les paramètres de séchage (perte de composés aromatiques, modification de la pigmentation et de la texture du produit). Il s’agit donc d’un process à surveiller de très près.

Quels types de séchoirs existent pour sécher le houblon ?

Chez Hopen, on a soif de bières mais aussi d’innovations. C’est pourquoi on travaille sur le développement de nouvelles méthodes de séchage qui permettent à nos producteurs de réutiliser au maximum le matériel déjà présent sur leurs exploitations et ainsi de limiter les investissements financiers tout en obtenant un produit de qualité.

Le séchoir « alsacien »

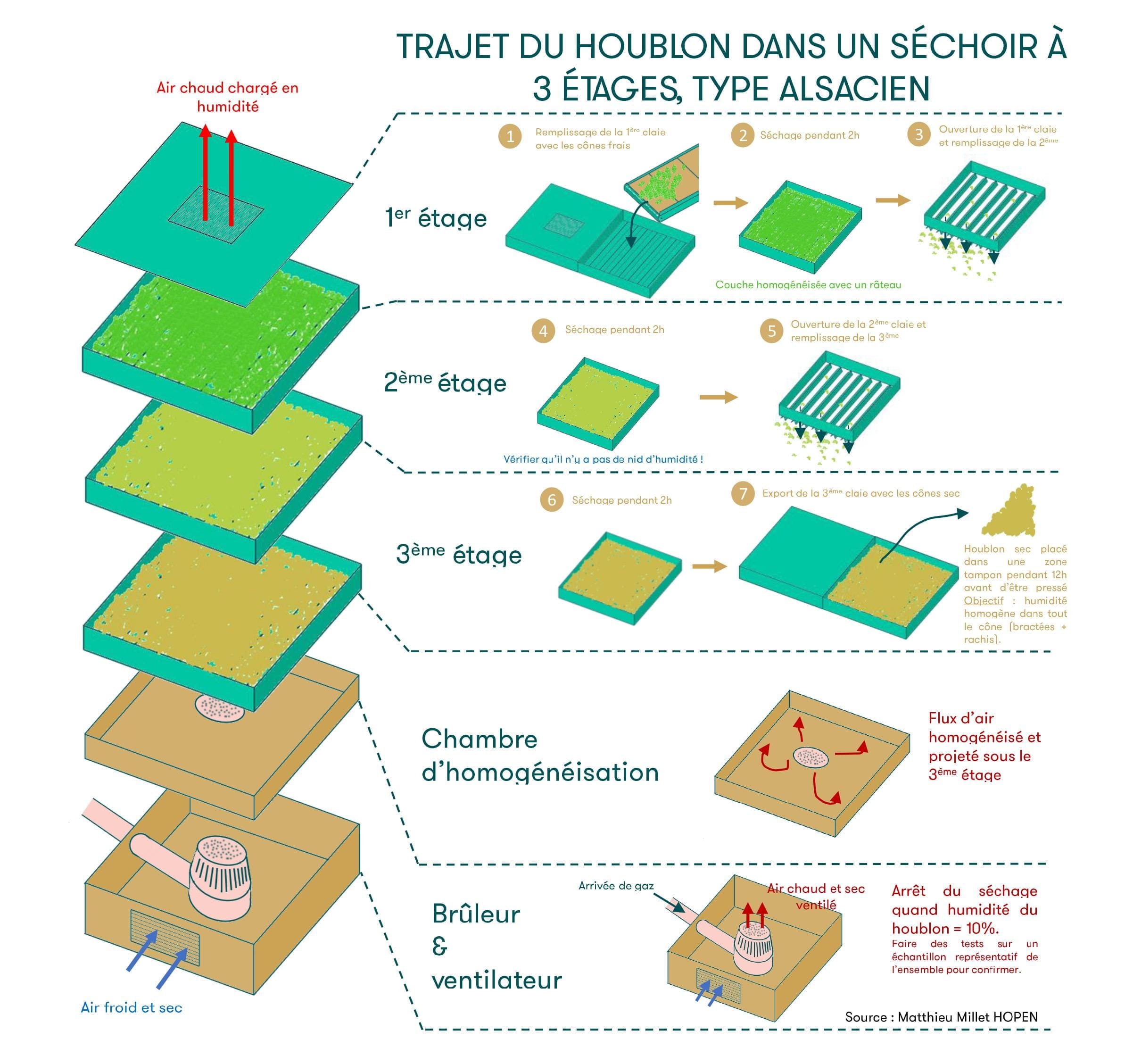

Le séchoir à houblon dit de type « alsacien » est le séchoir le mieux connu des producteurs historiques de houblon. Comme on peut le voir sur le schéma ci-dessous, il est composé de 2 à 3 étages de grilles métalliques superposées qu’on appelle des claies. Les cônes frais sont chargés par le haut du séchoir dans l’étage supérieur. Toutes les 2 heures, les claies s’ouvrent et laissent tomber les cônes de houblon sur la claie de l’étage inférieur. La dernière claie a la possibilité de coulisser sur le côté pour récupérer le houblon séché en fin de process. L’arrivée d’air chaud permettant le séchage se fait par le bas de l’installation : l’air environnant est chauffé par un brûleur à gaz puis propulsé dans le système grâce à un ventilateur. Le flux d’air chaud va ainsi venir traverser puis sécher une à une les couches de cônes disposées sur les différents étages du séchoir (de la plus sèche à la plus humide).

La benne de séchage

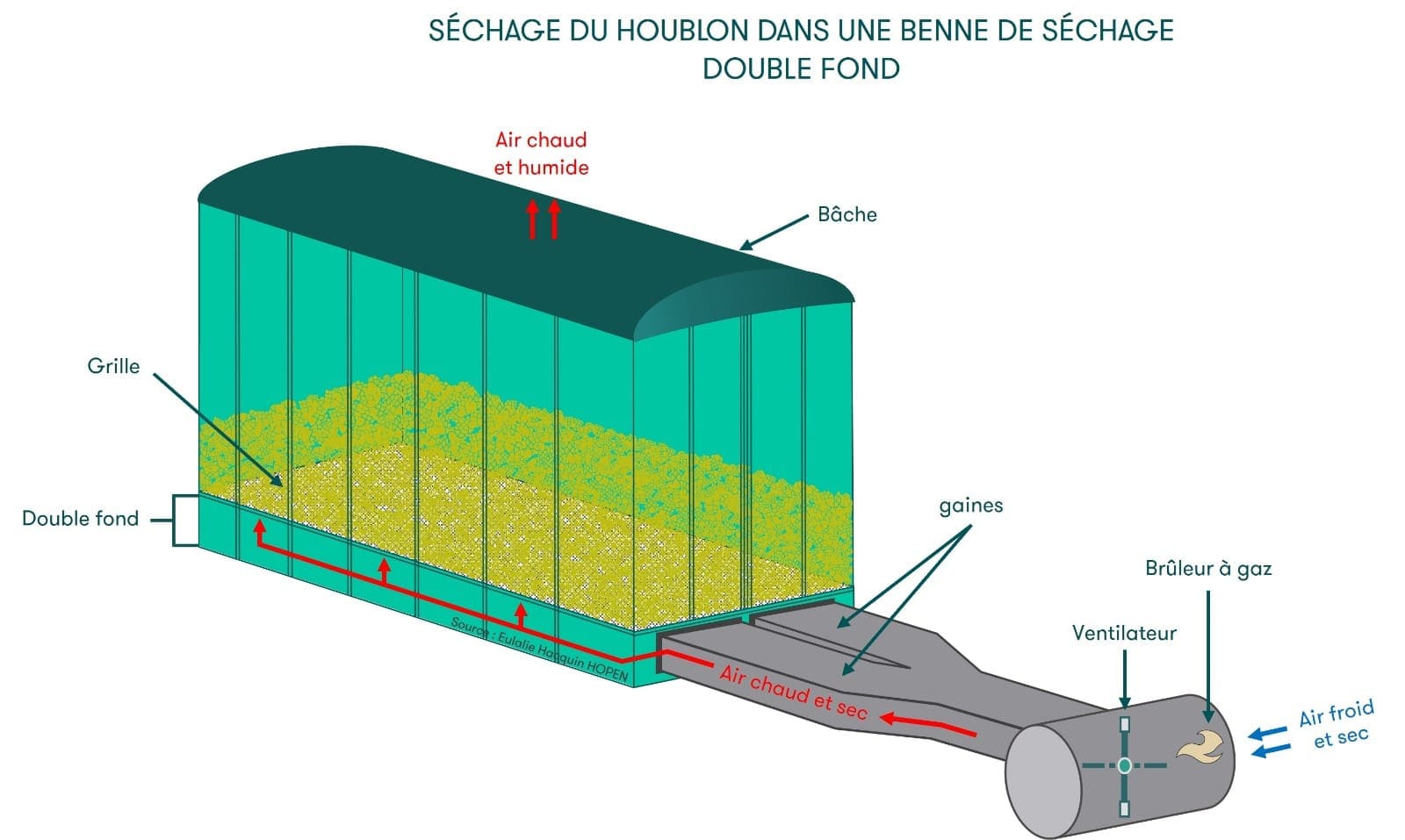

Cette technique consiste à utiliser une benne de séchage mobile initialement prévue pour le séchage des semences (betterave, carotte, blé, …). Il s’agit d’une benne double fond ventilée avec une grille sur laquelle les cônes de houblon sont disposés en une couche de 30 à 60 centimètres d’épaisseur. L’air chaud est obtenu grâce à un brûleur à gaz. Il est ensuite soufflé horizontalement sous la grille à l’aide d’un ventilateur suivi de deux gaines reliées à la benne. Une sonde de température déplaçable permet de réguler (tout ou rien) la température dans la benne, et donc, d’allumer ou d’arrêter le brûleur à gaz à tout moment. Une bâche positionnée au-dessus de la benne permet de recouvrir l’installation, de manière partielle ou totale, afin de recycler tout ou partie de l’air chaud pour minimiser le coût énergétique mais aussi pour permettre l’évacuation d’une partie de l’air humide au cours du séchage.

Le séchoir à fruits

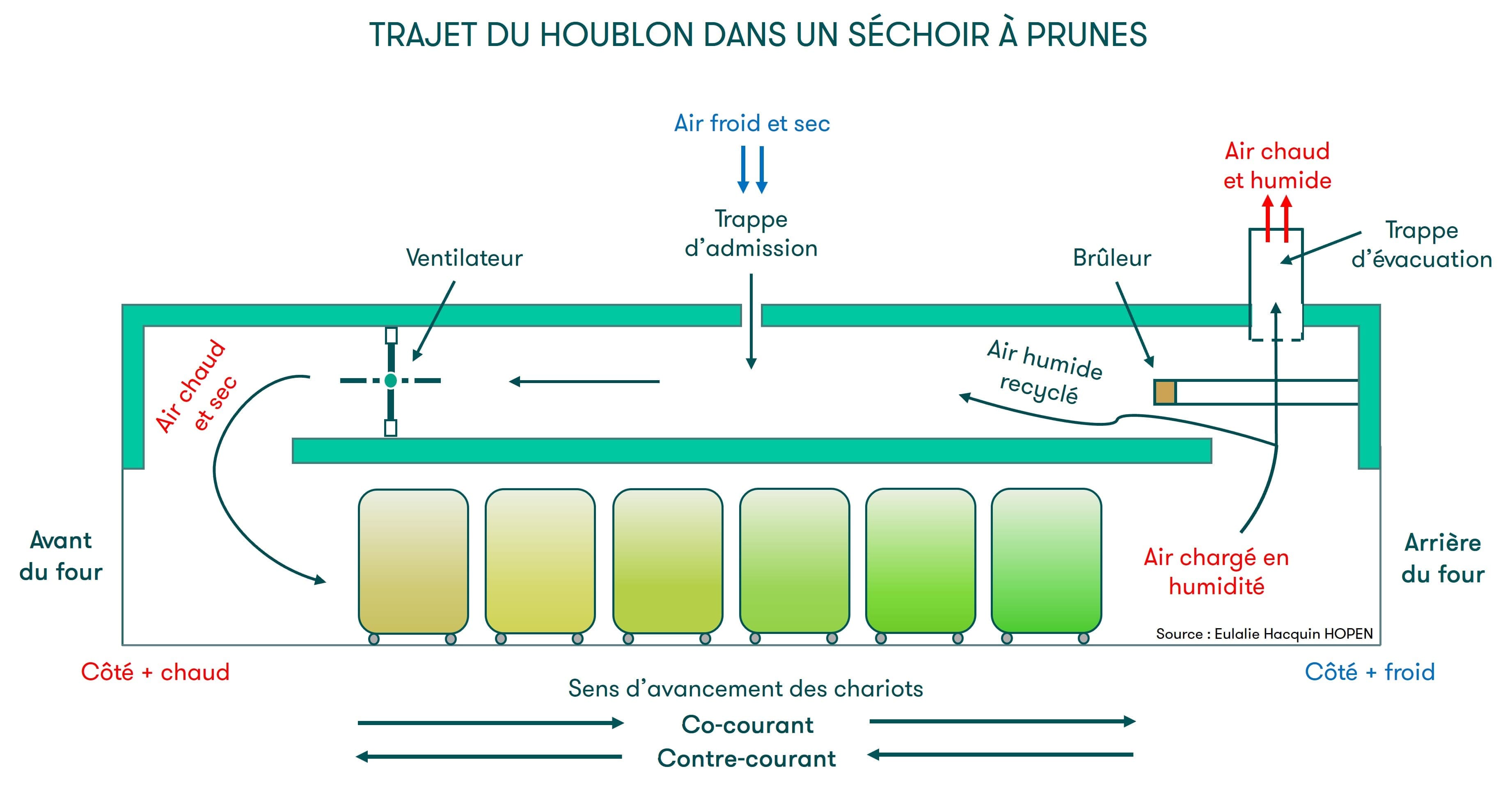

Les cônes de houblon frais sont répartis en couches homogènes d’environ 4-5cm d’épaisseur sur des cadres grillagés et amovibles (des claies), qu’on superpose sur des chariots. Ces derniers sont ensuite introduits les uns à la suite des autres dans le séchoir qui est comparable à un grand tunnel. Cette disposition rend les manipulations du produit possibles pendant le process, notamment s’il faut faire pivoter les chariots ou les intervertir. La longueur du tunnel varie en fonction de sa capacité (6 à 12 chariots). Cependant, la durée du séchage aura tendance à s’allonger à mesure que le nombre de chariots augmente puisqu’il y aura une quantité d’eau plus importante à évaporer sur l’ensemble du séchoir. Le séchage repose sur l'entraînement de l'eau en surface du produit par l'air environnant. Cet air, à la température de l’atelier, pénètre dans le four par une trappe d’admission. Il est ensuite chauffé lors de son passage à proximité d’un brûleur, puis entrainé vers les chariots grâce à un ventilateur. Le flux d’air chaud traverse les claies empilées et déshydrate le produit par léchage. L’eau s’évapore du produit et l’air se charge en humidité. Il est ensuite entrainé vers l’extérieur du four par une trappe d’évacuation ou recyclé pour continuer sa circulation dans le séchoir.

Le séchage – une étape à surveiller de très près

Quel que soit le type de séchoir utilisé, plusieurs paramètres doivent être scrupuleusement respectés puisqu’ils conditionnent la conservation des cônes et leur qualité une fois séchés. Le choix de ces paramètres influence aussi la durée totale du séchage et donc le coût énergétique du process.

La température de séchage

Le houblon est un produit apprécié pour ses propriétés amérisantes mais aussi aromatiques. Les huiles essentielles qu’il contient sont pour la plupart hautement volatiles et thermolabiles (très sensibles à la chaleur). Une température au coeur du produit supérieure à 58- 60°C détériorerait nettement sa qualité aromatique ainsi que son aspect visuel.

Le débit d'air dans le séchoir

Le débit d’air doit permettre une circulation homogène du flux d’air à travers la couche de cônes. Il doit être assez puissant pour évaporer l’eau contenue dans le produit. Cependant, en plus de faciliter l’envol des cônes et d’endommager le produit, un flux d’air trop important ne laissera pas le temps à l’air de chauffer au contact du brûleur et ne permettra pas une évaporation suffisante de l’eau.

L'épaisseur de la couche de cônes

Une couche de cônes peu compacte, trop fine ou à l’inverse trop importante entrainera un séchage hétérogène, avec des risques de sur-séchage par endroits ou d’apparition de nids d’humidité à d’autres. Bien entendu, ce paramètre doit être adapté à l’installation : la couche de cônes frais dans une benne de séchage ou dans un séchoir « alsacien » sera nettement supérieure à celle qu’on retrouvera sur chaque claie d’un chariot dans un séchoir à fruits.